Технология лазерного производства использует физическое взаимодействие между высокой энергией лазера и материалом для испарения, абляции, модификации и т. д. материала для достижения эффектов обработки материала. В настоящее время лазерная обработка быстро вошла во все сферы жизни.В настоящее время это по-прежнему в основном обработка металлических материалов, на которую приходится более 80% всего применения лазерной обработки. Поскольку такие металлы, как железо, медь, алюминий и соответствующие сплавы, являются твердыми материалами и лучше взаимодействуют с лазерами, они легко подходят для лазерной обработки. Для некоторых обычных применений лазерной резки и сварки металлов вам может потребоваться только знать соответствующую оптическую мощность, а требования к исследованиям для обработки не очень строгие.

Но на самом деле в быту и высокотехнологичных отраслях производства используется большое количество неметаллических материалов, таких как мягкие материалы, термопластические материалы, термочувствительные материалы, керамические материалы, полупроводниковые материалы и хрупкие материалы, такие как стекло. Если эти материалы подлежат обработке лазером, требования к свойствам луча, степени абляции и контролю повреждений материала очень строгие, и часто требуется сверхтонкая обработка, даже на микро-наноуровне. Часто бывает трудно добиться такого эффекта с помощью обычных инфракрасных лазеров, поэтому ультрафиолетовые лазеры являются очень подходящим выбором.

УФ-лазерная технология универсальна.

Ультрафиолетовый лазер относится к выходному лучу, который находится в ультрафиолетовом спектре и невидим невооруженным глазом.В настоящее время распространенные промышленные ультрафиолетовые лазеры включают твердокристаллические ультрафиолетовые лазеры и газовые ультрафиолетовые лазеры. Утроение частоты инфракрасных твердотельных лазеров позволяет производить ультрафиолетовый лазер, большая часть которого имеет длину волны 355 нм. В настоящее время ширина импульса успешно разработана от наносекунд до пикосекунд. Наиболее распространенным газовым УФ-лазером является эксимерный лазер, который в основном может использоваться для глазной хирургии, производства чип-литографии и т. д. В последние годы волоконные лазеры постепенно разрабатывают продукты в ультрафиолетовом диапазоне, наиболее представительными из которых являются пикосекундные ультрафиолетовые волоконные лазеры.

Поскольку ультрафиолетовые лазеры теряют много тепла при удвоении частоты, их стоимость по-прежнему высока, а добиться большей мощности в настоящее время все еще сложно. УФ-лазер часто считается источником холодного света, поэтому УФ-лазерная обработка также называется холодной обработкой и очень подходит для обработки хрупких материалов.

Обработка хрупких материалов с помощью УФ-лазера

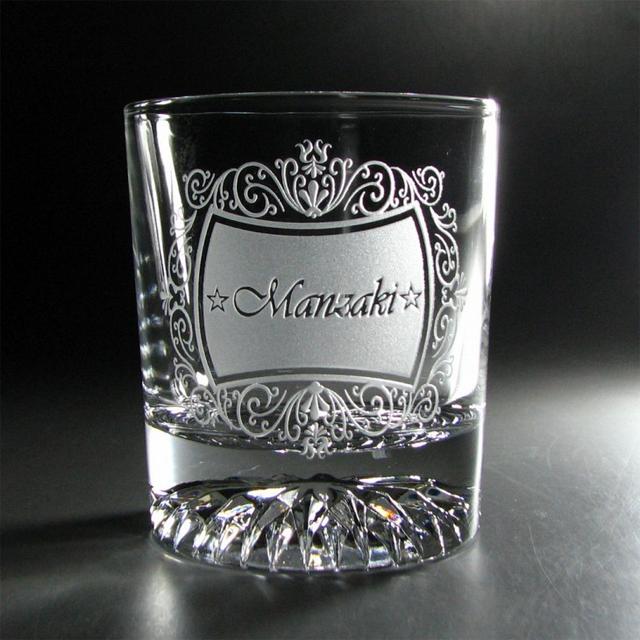

Стекло – это материал, широко используемый в быту: от стаканов для воды, бокалов для вина, контейнеров до стеклянных украшений. Создание узоров на стекле часто является проблемой. Традиционная обработка часто приводит к высокой степени повреждения стекла. УФ-лазер очень подходит для стеклянных поверхностей. Он подходит для маркировки и создания узоров и обеспечивает сверхтонкое производство.

Керамические материалы широко используются в зданиях, посуде, украшениях и т. д., но керамика также находит множество применений в электронных продуктах. Например, некоторые продавцы мобильных телефонов ранее выпустили керамические задние крышки, которые широко используются в области мобильной связи, оптическая связь и электронная продукция.Использованные керамические наконечники, керамические подложки, керамические упаковочные основы, керамические накладки для систем идентификации по отпечаткам пальцев и т. д.

УФ-лазерная резка пластин: поверхность сапфировой подложки твердая, ее трудно разрезать обычным режущим кругом, она также подвержена сильному износу и низкой производительности, а путь резки превышает 30 мкм, что не только уменьшает область использования, но также снижает выход продукта. Пластины для УФ-лазерной резки позволяют добиться высокоточной резки, гладких разрезов и значительно повысить производительность.